Наши решения

Монтаж флексоформ от дизайна

Монтаж флексоформ от дизайна

до печати. Особенности по этапам

Алексей Терентьев,

Компания "Альта-В", г. Екатеринбург

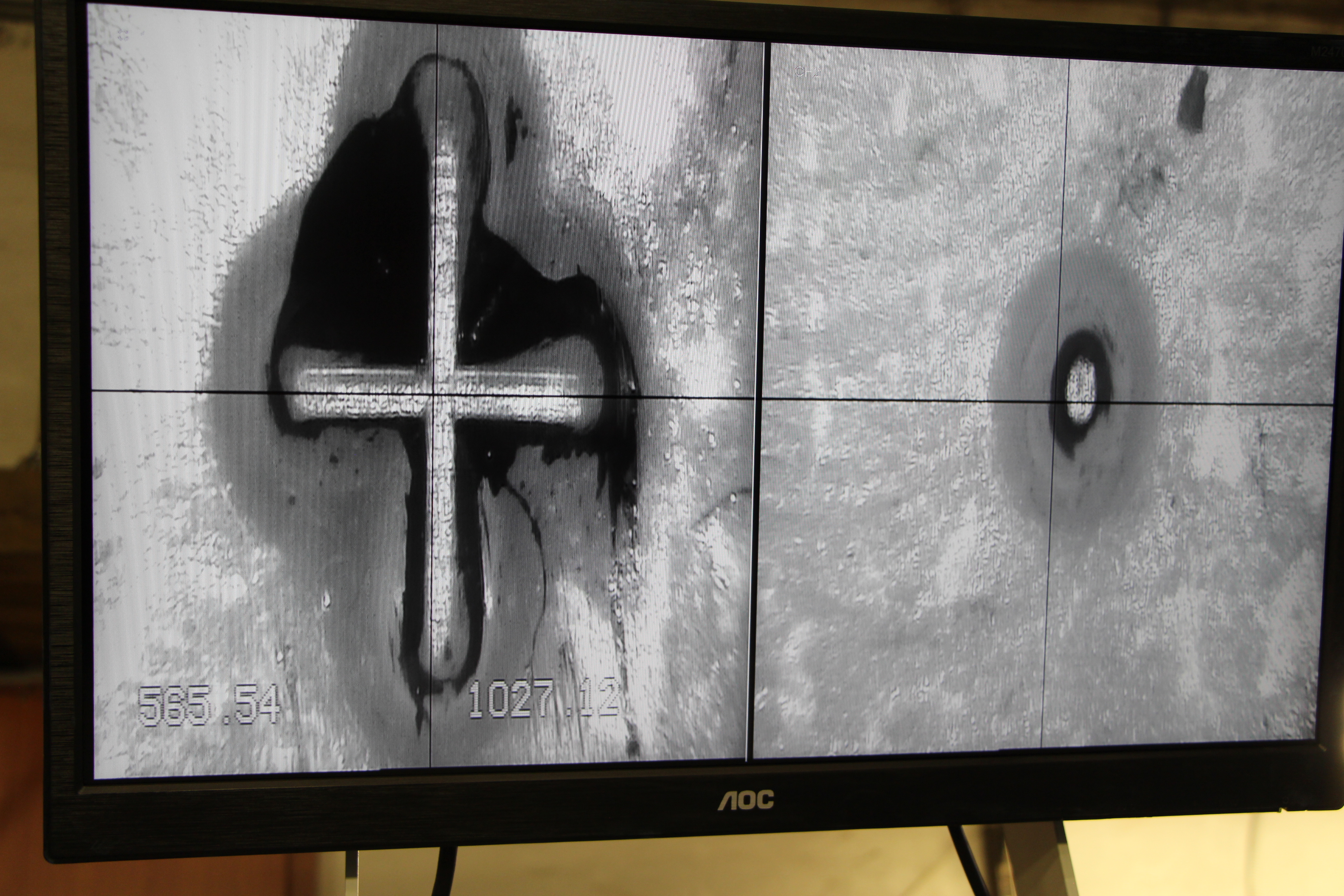

| На каждом этапе подготовки к печати любого тиража есть свои требования и свои особенности. Дизайнер создает этикетку или упаковку, с помощью программного обеспечения формируется ее макет для последующего фотовывода и изготовления флексографской формы. Печатная форма монтируется на формный цилиндр или формную гильзу для каждого цвета дизайна по специальным меткам (рис. 1) — крестам или микроточкам (диаметром 0,25 мм). Печатник совмещает по этим меткам формы для каждого цвета и получает оттиск, который должен максимально совпасть с оригинал-макетом, согласованным с заказчиком. |

|

|

Точность и соответствие В зависимости от вида этикетки или упаковки и условий заказчика существуют различные требования к точности совмещения, цветовоспроизведению и соответствию макету. В целом для флексопечати это от 0,1 мм (растровая печать в четыре и более цветов) до 0,5 мм (плашки, текст в один–два цвета). Чтобы обеспечить максимальное соответствие оригинал-макету, дизайнер согласно профилю конкретной печатной машины, состоянию анилоксовых валов выполняет макет для фотовывода и изготовления печатной формы на фотополимерной пластине. Профиль печатной машины и состояние анилоксов должны периодически контролироваться. |

|

Раскрой, дисторсия и контроль Прикаточный вал по всей ширине печати |

Качество и выбор

|

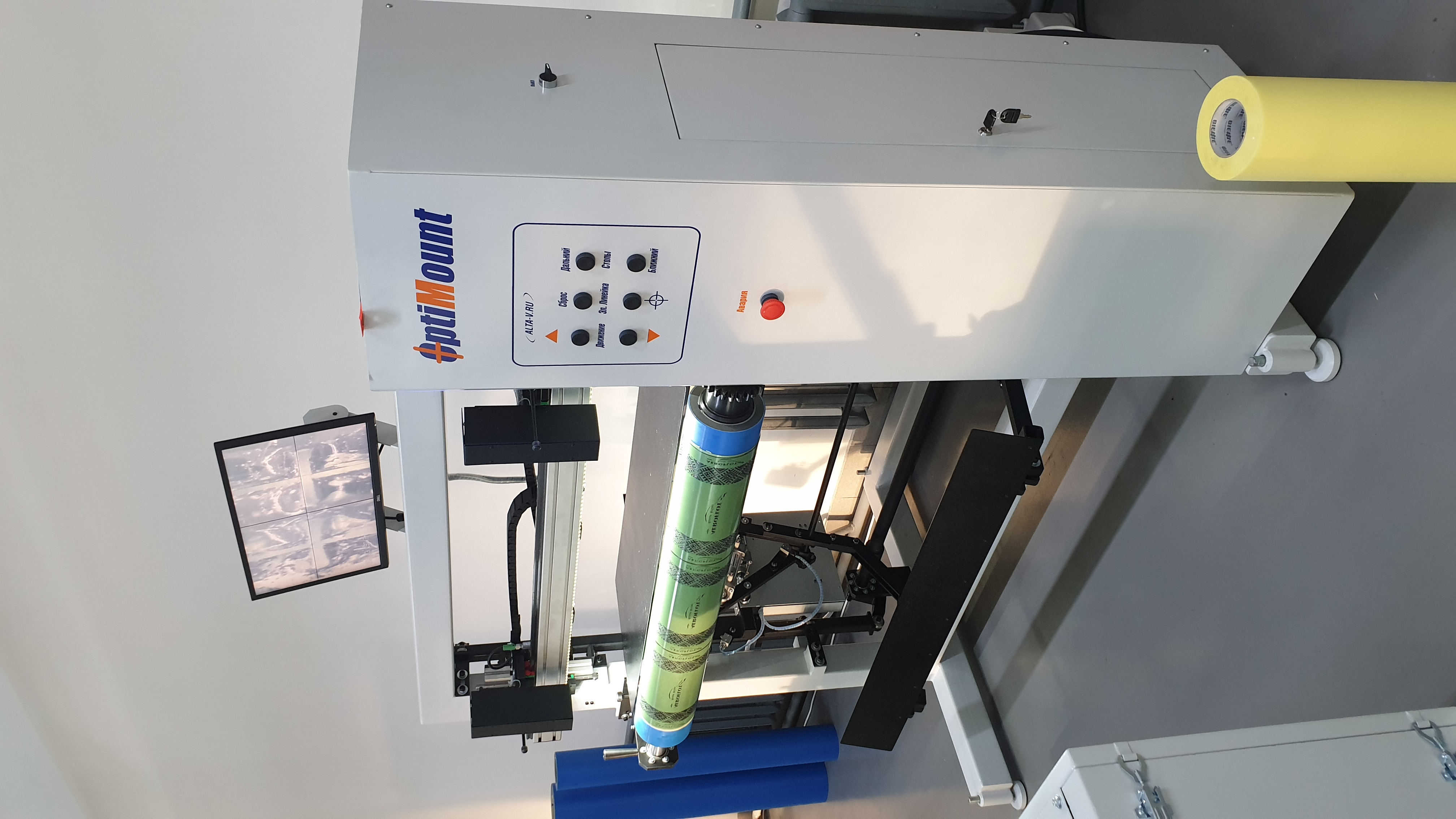

| Таким образом, на монтажном столе до запуска в печать вы можете контролировать качество всех форм, качество монтажа на валы или гильзы, увидеть, какая есть погрешность. На печати останется больше времени уделять другим вопросам. В современном оборудовании для монтажа форм есть функция автоматического позиционирования видеокамер по ручьям со смещением. Координаты передаются удаленно или вводятся вручную, запоминаются по заказам для последующего повтора. Таким образом исключается человеческий фактор, экономится время. Для контроля выполненной работы достаточно задать просмотр по заданным точкам в автоматическом режиме. Все эти функции поддерживаются в нашем оборудовании OptiMount (рис. 3). После печати рулона выполняются срезы, по которым контролируются все параметры — совмещение, цвет с помощью приборов. Во время печати печатник визуально смотрит совмещение по меткам на экране системы видеоконтроля (визуальный контроль), качество печати контролирует система инспекции в автоматическом режиме (100%-ная инспекция), сравнивается текущий оттиск с эталонным, заданным в начале печати. Точность совмещения цветов в зависимости от материала и печатной машины обычно составляет не более 0,15 мм. |

|

Информация опубликована в журнале №2-23 "ФЛЕКСО Плюс Этикетка и Упаковка"

Монтажная лента

Монтажная лента